Descubra o que é um parafuso zincado e, porque ele é resistente mesmo em meios agressivos.

A zincagem é o processo de revestimento de um metal por outro metal a fim de protegê-lo contra a corrosão ou melhorar sua aparência. É um dos processos de revestimento mais eficientes para proteger peças de aço expostas às agressões ambientais.

Por meio dela, é criada uma barreira mecânica entre os fixadores e o meio ambiente, impedindo que maresia, arranhões, poluição, umidade e outras intempéries danifiquem os materiais.

O processo é um tipo de galvanização que aumenta bastante a durabilidade dos fixadores — com excelente resistência química e mecânica, o parafuso zincado pode atingir uma sobrevida de até 25 anos. Existem diferentes tipos de zincagem no mercado, que variam de acordo com a aplicação ideal para cada peça. Neste artigo, saiba quais são os principais deles.

Zincagem eletrolítica

A zincagem eletrolítica é o processo de deposição de zinco ou ligas de zinco (zinco/ferro, zinco/níquel, zinco/estanho) em peças de aço, utilizando para isso uma corrente elétrica para a formação de uma eletrólise, que deposita uma fina camada de zinco ou zinco ligas sobre a superfície de materiais por meio de um banho metálico. O processo é dividido em três etapas:

1.Preparação da Superfície

Inicialmente, é preciso preparar a superfície da peça para aumentar sua aderência e favorecer a uniformidade e a aparência do zinco depositado. O processo de preparação de superfície envolve o desengraxe ácido para a remoção de graxas e óleos e a limpeza eletrolítica para a remoção de oxidação superficial, sujeiras e incrustações, e por último é realizada uma lavagem com água quente.

2. Banho de Zinco

Na segunda etapa, a peça recebe um banho de zinco ou zinco ligas, adquirindo uma fina camada do metal. É uma eletrodeposição, na qual uma corrente contínua é forçada a passar pelos eletrodos e pela solução, fazendo com que o metal, que dá o revestimento, seja ligado ao polo positivo para promover sua oxidação, repondo na solução os cátions de zinco / zinco ligas no objeto condutor ligado ao polo negativo.

3. Pós-tratamento

Após a eletrodeposição da camada protetiva, a peça passa pela fase de pós-tratamento. Nela, a superfície do material é lavada e é aplicado um cromatizante trivalente ou hexavalente, também chamado de passivador, para aumentar a resistência à corrosão da camada de zinco/zinco ligas aplicada (também conhecida como corrosão branca) e, em alguns casos, para dar coloração. Após a etapa de aplicação do passivador, também se pode aplicar um selante, normalmente uma solução à base de silicatos, aumentando mais a resistência à corrosão da peça.

Conheça a anatomia do parafuso e saiba para que serve cada parte desse material.

A passivação e o selante oferecem maior resistência à corrosão das peças, melhoram a aparência e podem conferir cores específicas e ajuste do coeficiente de atrito em casos de selantes lubrificados, diminuindo o atrito entre o parafuso e a contra peça na hora da montagem. Essa característica é muito utilizada em fixadores para a indústria automobilística.

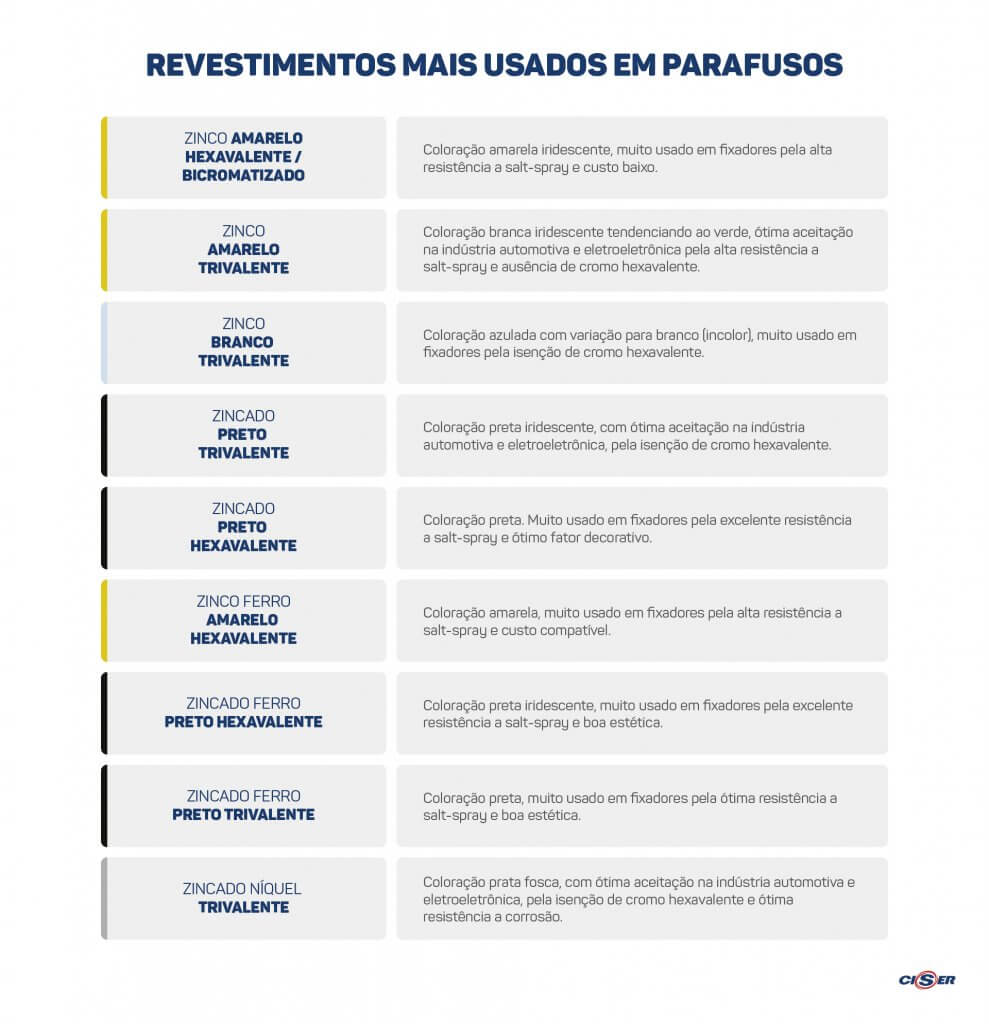

A seguir, conheça os revestimentos mais usados em parafusos:

Zincagem por imersão a quente (zinco a fogo)

A zincagem a fogo, ou galvanização a fogo, é outro processo que confere mais resistência a peças metálicas, como os fixadores. Assim, como na zincagem eletrolítica, o zinco é aplicado sobre a superfície de materiais, aumentando sua durabilidade. A diferença é que, nesse processo, as peças são imersas em zinco fundido a uma temperatura aproximada de 450 ºC, e a camada do novo metal se funde ao material base, transmitindo suas propriedades para a superfície da peça.

Há algumas etapas para a galvanização por imersão a quente de materiais. Na primeira, as peças são inspecionadas e desengraxadas para que materiais orgânicos, óleos e graxas sejam removidos. Uma lavagem é feita para tirar qualquer resíduo que possa ter permanecido após o desengraxe. As peças são então imersas em aço hidroclorídrico e uma nova lavagem é feita. Após secarem, as peças são imersas no zinco fundido por um tempo determinado e, na sequência, são retiradas do tanque de zinco fundido e centrifugadas para eliminar o excesso de produto. A próxima etapa é o resfriamento das peças em um passivador cromatizante. Em seguida, as peças são direcionadas para acabamento e inspeção.

Esse tipo de zincagem é mais complexo que o anterior porque nele as peças devem ser imersas em zinco diluído a temperaturas de 445 ºC a 455 ºC. O processo, porém, é bastante vantajoso por garantir penetração máxima do metal na composição do material revestido, aumentando significativamente a resistência dos fixadores a temperaturas elevadas.

Neste artigo, você entendeu melhor como funciona a zincagem e conheceu os principais tipos desse revestimento, que pode ter cores diferentes de acordo com as aplicações ideais para cada peça. Depois de conhecer algumas possibilidades de parafuso zincado, aproveite para saber tudo sobre normas e especificações de parafusos.

Direitos reservados à Ciser.