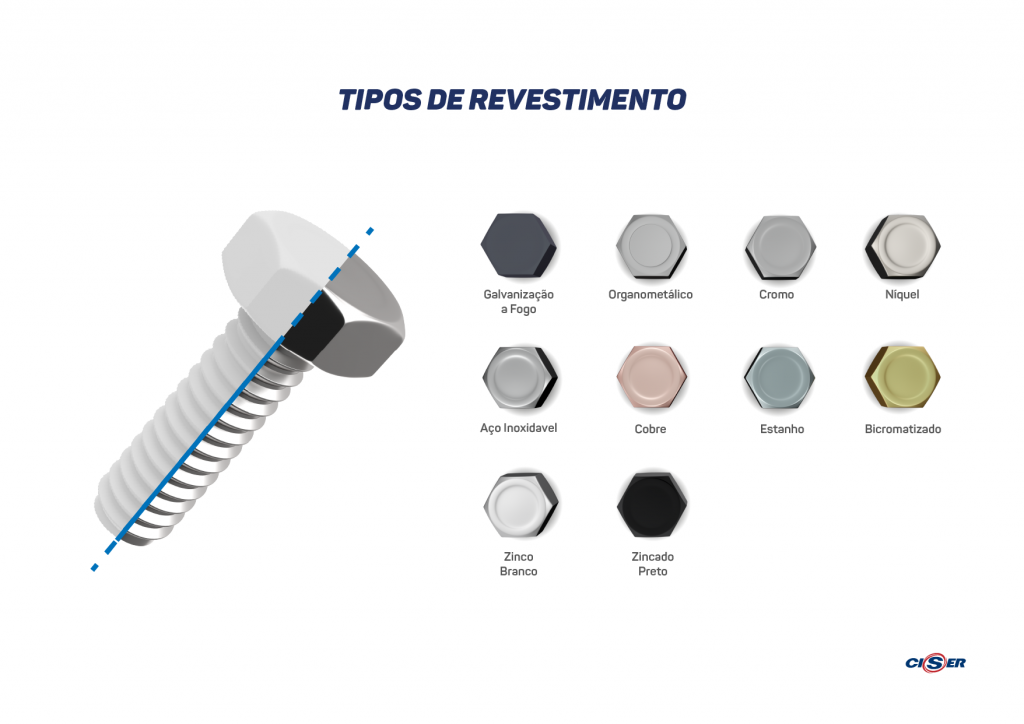

Conheça os tipos de revestimentos para parafusos mias utilizados e suas aplicações.

Você já sabe que os parafusos são muito importantes para a realização de trabalhos diversos, não é mesmo? Esses fixadores são usados por praticamente todos os tipos de indústria e estão tanto em itens simples, como móveis e acessórios, quanto nos projetos mais complexos, como automóveis.

Para unir peças de forma segura, porém, é preciso escolher os tipos de parafusos certos para cada aplicação. Existem fixadores de modelos variados, com tamanhos, formatos e revestimentos diferentes.

Cada tipo de aço e revestimento tem suas vantagens e limitações. Por isso, é muito importante conhecer as opções e saber quais são as mais indicadas para diferentes projetos. Há, por exemplo, revestimentos que conferem maior resistência contra eventos climáticos, enquanto outros valorizam a estética.

Quer saber mais sobre os tipos de revestimento de parafusos? Confira este artigo que preparamos.

1. Galvanização a fogo

A galvanização é o processo de revestimento de metais por outros menos nobres com o objetivo de aumentar a resistência ou valorizar a estética.

O aço desprotegido pode ser danificado pela atmosfera industrial e por fatores ambientais, como o ar e a umidade. Para evitar que isso aconteça, os parafusos podem ser submetidos ao processo de galvanização, uma excelente opção para proteger peças que ficarão expostas ao ambiente.

A galvanização a fogo ou zincagem a quente é a aplicação de uma camada mais espessa de zinco, que aumenta a resistência contra a corrosão. Isso porque o aço é recoberto com zinco e, por meio de uma interação metalúrgica, é criada uma camada capaz de impedir o seu contato com o meio ambiente. Assim, a proteção é efetiva mesmo se a superfície for danificada, pois o zinco atua como metal de sacrifício.

Parafusos com esse tipo de revestimento servirão apenas com porcas e arruelas galvanizadas. A aparência das peças será áspera e poderá ser de um prata até uma coloração acinzentada.

2. Organometálico

O revestimento organometálico — ou geomet, que é seu nome comercial — consiste na aplicação de uma mistura de zinco e alumínio conectados por uma matriz inorgânica. Por não usar cromo hexavalente, trivalente e metais tóxicos, como mercúrio e chumbo, esse processo é mais sustentável.

Os produtos que têm o acabamento contam com diversas vantagens, como mais resistência a produtos orgânicos, a temperatura, a corrosão, alta aderência, zero fragilização por hidrogenação, boa aderência para pintura e o fato de serem eletricamente condutivos.

Há três tipos de revestimentos organometálicos no mercado brasileiro:

- Dacromet – contém crome VI (hexavalente) e tem base aquosa. Em desuso, por não ser produto amigável ao meio ambiente.

- Isento de cromo VI e III (hexavalente e trivalente) base água – Ex.: Geomet.

- Isento de cromo VI e III (hexavalente e trivalente) base solvente – Ex.: Zintek 200, Magni e Dorken KL 100.

Conheça também os principais tipos de parafusos!

3. Cromo

A cromagem é um tipo de galvanização que utiliza uma camada de cromo para encobrir os parafusos. Por ser um material bastante duro, resistente ao calor e extremamente aderente quando depositado sobre o aço, o cromo é muito utilizado em fixadores para as indústrias.

Além de resistente a corrosão, o material não sofre embaçamento. Assim, também se torna uma boa opção para fazer acabamentos mais valorizados esteticamente. Há diferentes tipos de cromagem, como o cromo brilhante, que é mais usado de forma decorativa, e o cromo duro não brilhante, que costuma ter uma espessura maior.

4. Níquel

O níquel também é depositado sobre o parafuso eletroliticamente. Ele já é um material bastante resistente contra a ação química de ácidos, bases e da água, apesar de também se comportar bem em temperaturas de até 100 ºC. O ponto negativo é que ele pode sofrer danos se entrar em contato com os ácidos clorídrico, nítrico e amoníaco.

Os fixadores podem receber níquel fosco ou brilhante dependendo do tipo de banho. O material embaça com facilidade quando está em contato com o oxigênio. Por isso, é comum que as peças também sejam cromadas após a niquelagem — o que melhora o seu acabamento.

5. Cobre

A galvanização com cobre é outra ótima opção para proteger e preservar os metais dos fixadores. O processo é bastante usado em produtos que precisam ser resistentes contra corrosão, condutividade termoelétrica e para ajudar a evitar o engripamento de parafusos quando estiver em contato com outros materiais.

O revestimento em cobre é muito comum em peças usadas pelos setores automotivo, eletrônico, aeroespacial, alimentício, petroquímico, industrial e siderúrgico.

6. Estanho

O estanho resiste a corrosão mesmo quando é exposto à água do mar ou à água potável, mas pode ser danificado por ácidos fortes, bases e sais ácidos. Ele pode ser aplicado em fixadores por meio de banhos metalizadores, por projeção ou deposição eletrolítica. Seu banho deixa os fixadores com um aspecto branco, brilhante, nivelado e uniforme, o que também colabora para a melhora da parte estética.

Além de proteger as peças, o banho de estanho é menos agressivo para o meio ambiente. Isso porque ele não é venenoso, ao contrário dos banhos de chumbo, cádmio e zinco. Esse revestimento é indicado para objetos que não podem ter metais pesados, como máquinas dos setores farmacêutico e alimentício, e para itens da eletroeletrônica por garantir boa proteção contra corrosão e condutividade elétrica

7. Aço inoxidável

Por ser mais resistente contra corrosão e manter suas propriedades mesmo em altas ou baixas temperaturas, o aço inoxidável acaba sendo mais caro que outros revestimentos, como o de zinco.

No entanto, esse material também resiste bem às ferrugens comuns do meio arquitetônico, a produtos químicos orgânicos e aos processos da indústria alimentícia. Por isso, é usado em aplicações muito diversas, como construções de barcos, uso externo, eletrodomésticos, equipamentos de cozinha, meios de transporte, aparelhos hospitalares e equipamentos de tratamento de água.

Feitos de aço inoxidável, os principais tipos são:

- martensítico: apresenta uma resistência menor contra corrosão, apesar de ter alta dureza e boa resistência a oxidação. É mais usado pelas indústrias alimentícias, de bebidas, químicas, petroquímicas e de máquinas e equipamentos;

- ferrítico: os aços ferríticos têm boa soldabilidade e são bastante resistentes a fadiga térmica. Assim, são ideais para parafusos que ficarão expostos a variação térmica, como em sistemas de exaustão de veículos. Eles também são bastante usados na fabricação de equipamentos domésticos por terem o seu custo de produção reduzido — graças à ausência de níquel na composição;

- austenítico: as principais características dos austeníticos são alta resistência a corrosão, boa ductilidade, bom comportamento em trabalhos a frio e facilidade para operações de soldagem. Por todas essas características, suas aplicações são bastante diversas.

Saiba tudo sobre normas e padrões de especificação de parafusos

Conheça o processo de Zincagem eletrolítica

A zincagem eletrolítica é um processo de deposição de uma camada de zinco sobre a superfície da peça e tem como objetivo proteger a superfície do ferro e do aço contra corrosão, garantindo uma durabilidade maior aos parafusos e mais segurança para os projetos em que eles são usados.

No processo, o zinco — que é anódico em relação ao material do produto que será revestido — é transferido para o produto por meio de um banho químico. São criadas camadas finas da substância, impedindo que o material principal da peça seja danificado pela oxidação e por outros fatores externos.

Além de resistência, o zinco eletrolítico ainda deixa o material com mais brilho, melhorando o seu aspecto. Os parafusos zincados podem ter quatro colorações:

- branca: aparência de azul-claro a azul-escuro;

- amarelo: aparência amarelo-claro a iridescente, passando por bronze e avermelhado;

- preto: aparência preta brilhante;

- verde-oliva: aparência verde-oliva.

O parafuso é uma peça muito utilizada em diversos produtos. Embora seu uso seja bastante popular, é muito importante saber qual modelo é ideal para cada aplicação na hora de garantir a qualidade e a segurança dos projetos.

Neste artigo, você conheceu os principais tipos de revestimento para parafuso e os principais usos de cada um. Quer saber mais sobre os fixadores e conhecer as tendências do mercado? Veja a lista dos 10 produtos mais vendidos da Ciser!

Todos os direitos reservados.