O certo é investir em manutenção preventiva, preditiva ou corretiva? E a prescritiva, vale a pena? Conheça os diferentes tipos de manutenção e descubra os melhores para sua indústria!

Acostumados a focar na qualidade de seus produtos finais, é comum que alguns fabricantes moveleiros esqueçam de voltar o olhar para dentro da própria empresa. Com isso, um processo essencial para garantir uma boa entrega pode acabar sendo esquecido — e então, como anda a manutenção dos seus equipamentos?

A falta de manutenção constante (e bem-feita) é indispensável para manter um processo produtivo eficiente e rentável. É como diz o ditado: o barato sai caro — e bem caro, quando falamos da falta de investimento em manutenção na indústria. Já imaginou ter que interromper toda a linha de produção por alguns dias para substituir um maquinário-chave?

Para evitar isso, tudo começa com um…

Planejamento de manutenção: diferenças para pequenas e grandes empresas

A necessidade de manutenção constante é indiscutível para todas as empresas, indiferentemente de seu tamanho. Das pequenas marcenarias locais e empresas de móveis planejados às grandes indústrias moveleiras, todas carecem de processos bem definidos para garantir a qualidade de seus produtos. O foco da manutenção, porém, será muito diferente.

Adotar um planejamento estratégico é essencial para ter o máximo de eficiência na manutenção.

Para pequenas marcenarias

Quando falamos de marcenarias locais, o cuidado deve ser voltado para os equipamentos utilizados e a segurança do local de trabalho. Por exemplo: as matérias-primas usadas são de qualidade? Você faz a revisão frequente dos seus equipamentos, como a serra circular? Quando foi a última vez que você mediu a umidade ou incidência de luz solar nos materiais utilizados?

Para médias empresas

Em empresas de médio porte, como fabricantes de móveis planejados, os questionamentos acima também são válidos, mas surgem novos: você faz a revisão frequente do maquinário ou apenas conserta falhas depois que ocorrem? Você sabe como fazer a manutenção das máquinas?

Para grandes indústrias

Nas grandes indústrias moveleiras, que dependem de uma linha de produção mais ágil e eficaz, o planejamento de manutenção deve ser ainda mais crítico: sua empresa usa dados para garantir o bom funcionamento do maquinário? Indo além, ela tem a capacidade de transformar esses dados em insights que guiam a tomada de decisões estratégicas?

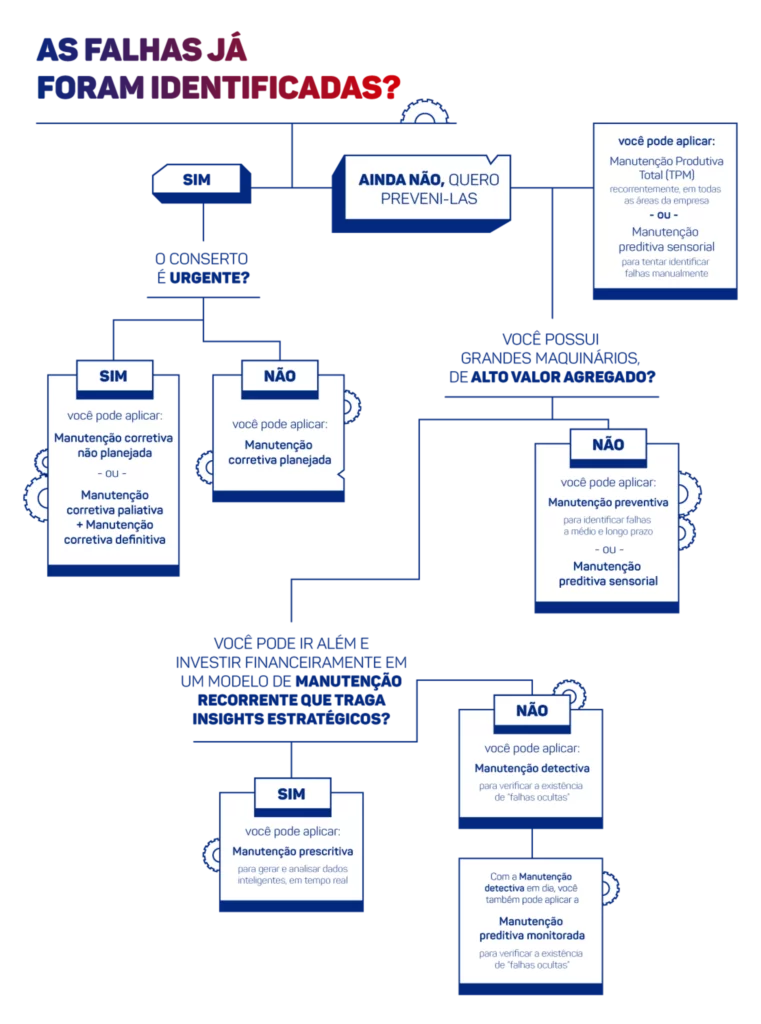

Aqui você vai encontrar diferentes tipos de manutenção, que podem ou não ser aplicáveis para sua realidade de trabalho. Para facilitar seu entendimento, ao final do texto você também encontra um fluxograma para identificar o tipo de manutenção ideal para cada situação — e analisar se é aplicável para você.

Principais tipos de manutenção na indústria moveleira

De maneira mais ampla, a manutenção pode ser não planejada ou planejada. Na prática, porém, esses dois modelos de aplicação são divididos em 6 principais tipos:

- Manutenção corretiva;

- Manutenção preventiva;

- Manutenção detectiva;

- Manutenção preditiva;

- Manutenção prescritiva;

- Manutenção produtiva total (TPM).

Cada um desses tipos ainda apresentam características, aplicações e, em alguns casos, subdivisões próprias devido às técnicas utilizadas ou objetivos pretendidos. Vamos explorá-los individualmente a seguir.

Manutenção não planejada

É aquela que acontece quando o problema já foi identificado e precisa ser corrigido imediatamente. Ou seja: ela corrige a falha, mas não a previne. Dessa maneira, a manutenção não planejada exige a interrupção no processo produtivo para resolver o defeito, o que pode trazer custos mais altos.

Ela é dividida em 2 subtipos: a corretiva não planejada e a corretiva paliativa, que deve ser futuramente complementada pela corretiva definitiva (também chamada de curativa).

1. Manutenção corretiva não planejada

Uma emergência aconteceu e a manutenção precisou ser feita imediatamente? Esta é a manutenção não planejada. Por não estar no radar da empresa e exigir a interrupção urgente da operação, ela costuma causar mais prejuízos e danos à produção da indústria.

A manutenção não planejada é feita após o problema acontecer e trazer prejuízos, acarretando em custos maiores.

2. Manutenção corretiva paliativa + Manutenção corretiva definitiva

A paliativa é a famosa “dá pro gasto”. Ela resolve a falha para manter a produção temporariamente em movimento, na medida do possível, até que uma solução mais detalhada seja executada.

A manutenção definitiva é, então, o conserto final para complementá-la a resolução paliativa. Ou seja: é agendada uma nova data para corrigir a falha definitivamente.

Manutenção planejada

Ao contrário da não planejada, que lida apenas com imprevistos, a manutenção planejada é feita recorrentemente para identificar falhas a médio e longo prazo. Sua aplicação permite a criação de planos de ações mais estratégicos, sem a necessidade de interromper o processo produtivo.

Principais riscos de não investir em manutenção planejada

- Redução da vida útil dos equipamentos de produção (da serra circular aos grandes maquinários);

- Redução da qualidade de entrega;

- Interrupção total no processo produtivo devido a falhas inesperadas;

- Possível atraso na entrega de produtos ou serviços;

- Altos riscos de incêndios (especialmente em marcenarias).

Existem 5 tipos de manutenção planejada: a corretiva planejada, a detectiva, a preditiva e a preventiva e a manutenção produtiva total (TPM).

1. Manutenção corretiva planejada

Ao contrário das manutenções corretivas anteriores, a planejada é aquela que identifica uma falha não urgente e cria um plano de ação para solucioná-la a curto prazo. Nele, é definida uma nova data para efetuar o conserto.

Investir na manutenção planejada é sinônimo de benefícios para o dia a dia de produção.

2. Manutenção preventiva

Como o nome já orienta, é aplicada com recorrência para prevenir imprevistos e, consequentemente, a necessidade de manutenções não planejadas. Para isso, segue um cronograma previamente estabelecido (pelo fornecedor do material ou da máquina, na maioria das vezes), que pode ser baseado na quantidade de uso ou em um determinado período de tempo.

Manutenção preventiva baseada no uso (UBM – Usage-Based Maintenance)

Neste caso, uma nova revisão geral é agendada assim que um material for usado por um número pré-determinado de vezes ou de horas, para conferir se há algum risco de falha. Exemplo: a manutenção deve ser feita a cada 5000 usos.

Manutenção preventiva baseada no tempo (TBM – Time-Based Maintenance)

Aqui, a revisão geral é programada para um intervalo de semanas ou meses, indiferentemente da quantidade de uso. Exemplo: a manutenção deve ser feita a cada 6 ou 12 meses.

3. Manutenção detectiva

Usa sistemas e sensores para executar Testes para Detecção de Falhas (TDF) e identificar os chamados “defeitos ocultos”, que poderiam passar despercebidos em inspeções manuais. É com a manutenção detectiva que podemos diagnosticar problemas “leves” — como uma queda mínima no funcionamento de um equipamento — ou indiretamente relacionados à produção — como falhas nos alarmes de incêndio, por exemplo. Isso permite resolvê-los antes que tragam consequências mais graves a longo prazo.

Digamos que sua empresa produz cadeiras de polipropileno e, para isso, precisa que determinado maquinário exerça uma pressão específica. Neste caso, a manutenção detectiva pode ser feita com a instalação de um sensor que informe quando a pressão for minimamente maior ou menor do que a exigida.

Os sensores e dispositivos usados na manutenção detectiva também precisam ser revisados com frequência, claro, preferencialmente com a preventiva. Este tipo de manutenção exige um investimento financeiro maior e é geralmente aplicado por grandes empresas, que precisam manter a segurança e o bom funcionamento constante dos maquinários de alto valor.

4. Manutenção preditiva

É semelhante à preventiva, mas a diferença está na frequência: ela pode — e deve — ser feita a qualquer instante. Dessa maneira, pode ser mais eficaz por não esperar um período de tempo ou uma quantidade de uso específicos para verificar a possibilidade de falhas. Ela pode ser aplicada de duas maneiras.

Manutenção preditiva sensitiva

Os técnicos ou pessoas responsáveis usam seus sentidos físicos (audição, visão, tato, olfato) para notar possíveis falhas. É bem manual e, por isso, não é tão confiável. É essencial que seja aplicada juntamente com outros tipos de manutenção apresentados neste texto.

Manutenção preditiva monitorada

É mais avançada e tecnológica. Faz uso constante de dados para monitorar mudanças mínimas no funcionamento dos equipamentos e identificar possíveis falhas.

É importante frisar, porém, que a manutenção detectiva pode ser fundamental para uma boa predição monitorada, já que ela é responsável pelo bom funcionamento dos dispositivos que fornecem os dados.

5. Manutenção prescritiva

É considerada por muitos o “futuro da indústria”. E não é para menos. O método prescritivo une o modelo preditivo monitorado com as mais modernas tecnologias industriais, como Inteligência Artificial e IoT, para transformar os processos de manutenção em uma verdadeira plataforma de resultados.

Se a manutenção preditiva diagnostica as possíveis falhas, a prescritiva vai além e dá insights para guiar a tomada de decisões mais estratégicas. Sendo assim, não estamos mais falando apenas de consertos de produtos ou de maquinários, mas, sim, da análise inteligente de dados para auxiliar na manutenção de processos da empresa.

O método prescritivo pode usar tecnologias de ponta para identificar padrões de comportamento de seus clientes, definir melhor uso dos equipamentos produtivos, otimizar sua gestão e muito mais.

Leia também: ”Confira os principais desafios de gestão de estoque e saiba como solucioná-los”

Manutenção produtiva total (TPM)

É, de certo modo, a união de diferentes tipos de manutenção apresentados aqui. É conhecida pela sigla TPM devido a seu nome em inglês (Total Productive Maintenance), e escala a responsabilidade de manutenção para diferentes áreas da empresa.

Na prática, ela define que o cuidado, a limpeza ou determinados ajustes dos materiais produtivos não se restringem apenas ao time de técnicos. A TPM é, portanto, uma aplicação prática de uma mudança na cultura organizacional. Aqui, todos são responsáveis pelo bom funcionamento da indústria e podem fazer uso da manutenção preditiva sensitiva, da manutenção preventiva e mais.

Como escolher o tipo de manutenção

Infográfico mostra como escolher a manutenção ideal para cada situação.

Outras dicas para fazer a manutenção

Confira as orientações de manutenção preventiva dos fornecedores

Você sabe bem disso: não há ninguém melhor do que o próprio fabricante para dar dicas de conservação e manutenção dos produtos. Dos parafusos e ferramentas aos maquinários completos, confie apenas em fornecedores de qualidade e questione essas informações sempre que não estiverem claras. Falando nisso, a segunda dica é…

Invista em materiais de qualidade

É o básico, mas não custa reforçar. Afinal, de nada adianta investir tempo e dinheiro em diferentes tipos de manutenção se a matéria-prima utilizada é de baixa qualidade. A recorrência dos ajustes e das substituições será muito maior e a produtividade será sempre baixa. Não sabe por onde começar? Veja esses 3 conteúdos:

- Tudo que você precisa saber sobre a linha de ferramentas manuais Ciser by WorkPro;

- Conheça os 9 principais acessórios para ferramentas elétricas que não podem faltar;

- Descubra como e quando usar cada tipo de fixador químico.

Conheça as soluções da Ciser para o segmento moveleiro. Acesse agora mesmo nossa Loja Online!